3Dプリンタ、ANYCUBIC i3 Mega-s を改良するならば、メッシュレベリングそして、エクストルーダーのダイレクト化だろう。

最初に行った改良、メッシュレベリングで出力成功率が格段に向上した。

成功体験を得ると改良に向けた意欲が更に湧いてくるもので、エクストルーダーのダイレクト化を行った。

エクストルーダーのダイレクト化によるメリットとデメリットは次のとおりである。

・メリット

フィラメントの送り精度の向上

フィラメント交換作業を迅速かつ容易に行える

・デメリット

造形できる高さが低くなる

ヘッドが重くなり慣性質量の増加で脱調する恐れがある

脱調については印刷速度の設定で対応できるが、造形高さが減るのは惜しい。

しかし、得られるメリットの方が大きいと判断し改造に至った。

改造の方針

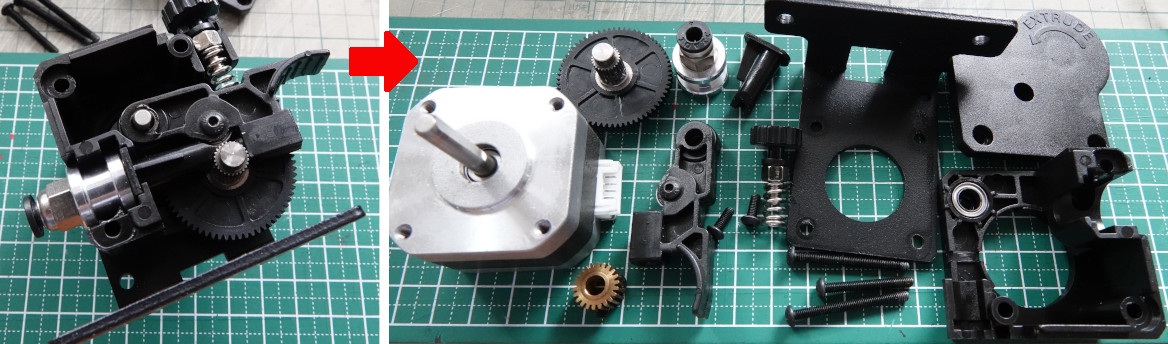

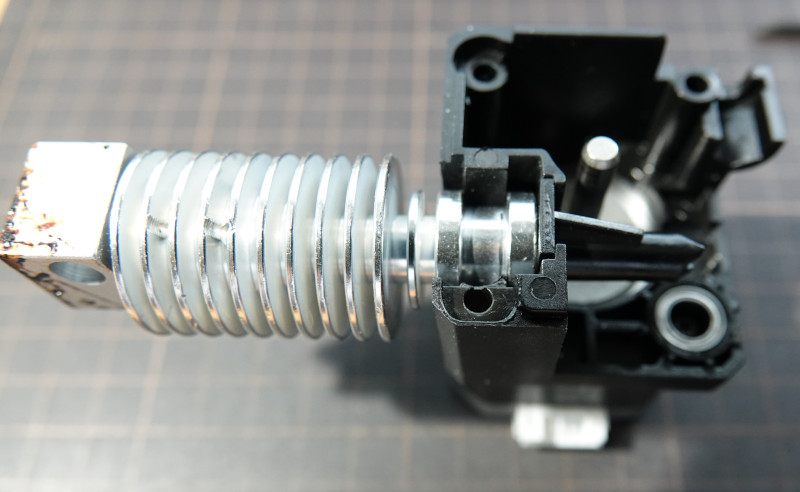

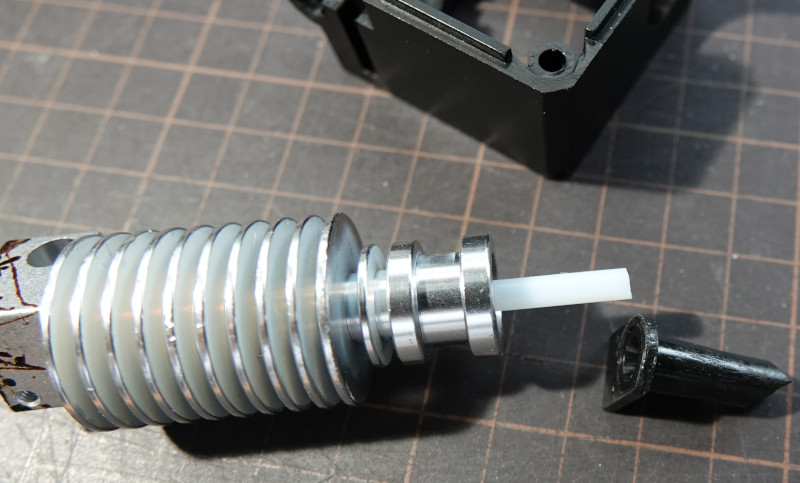

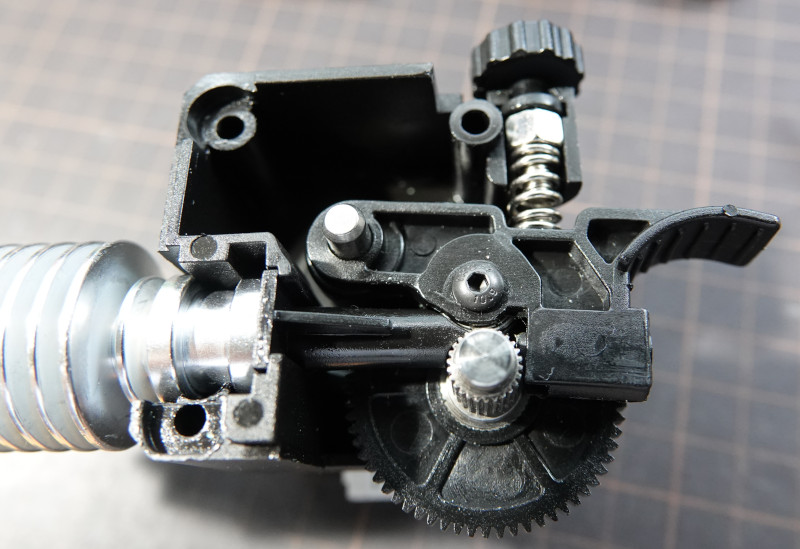

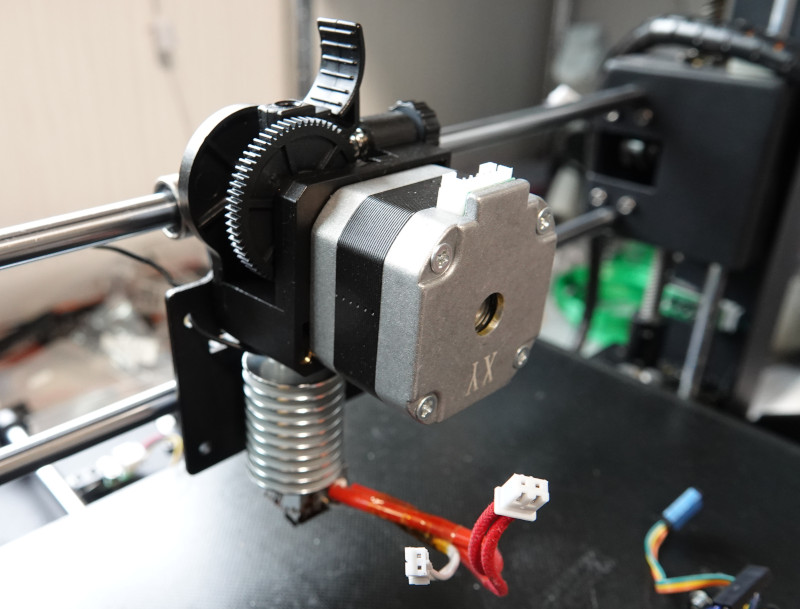

取り外したエクストルーダーとノズル部を分解すると次の写真のとおり。

分解したエクストルーダーとノズルのヒートシンクを合わせると、ぴったりフィットする構造になっていた。

新たな部品を調達せず、この構造をそのまま流用してダイレクト化をすすめた。

エクストルーダーの組立

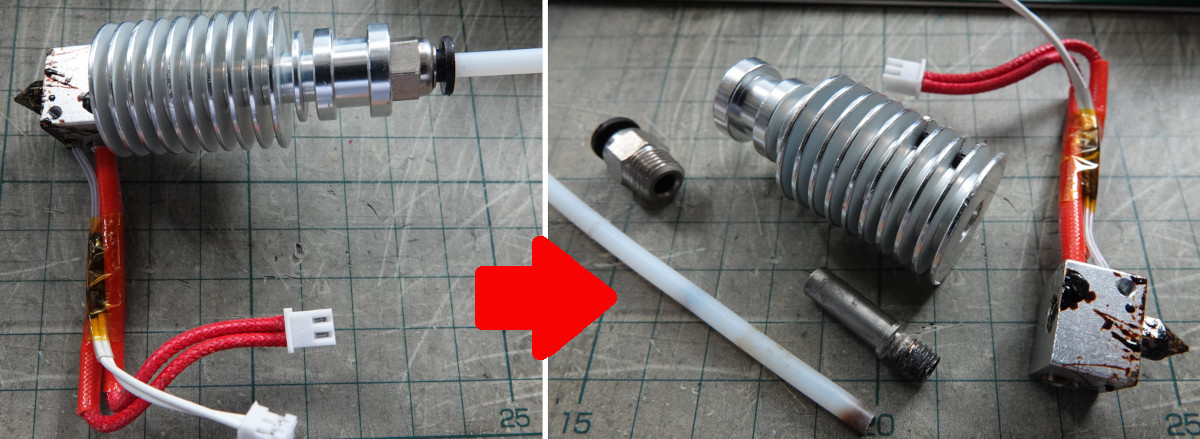

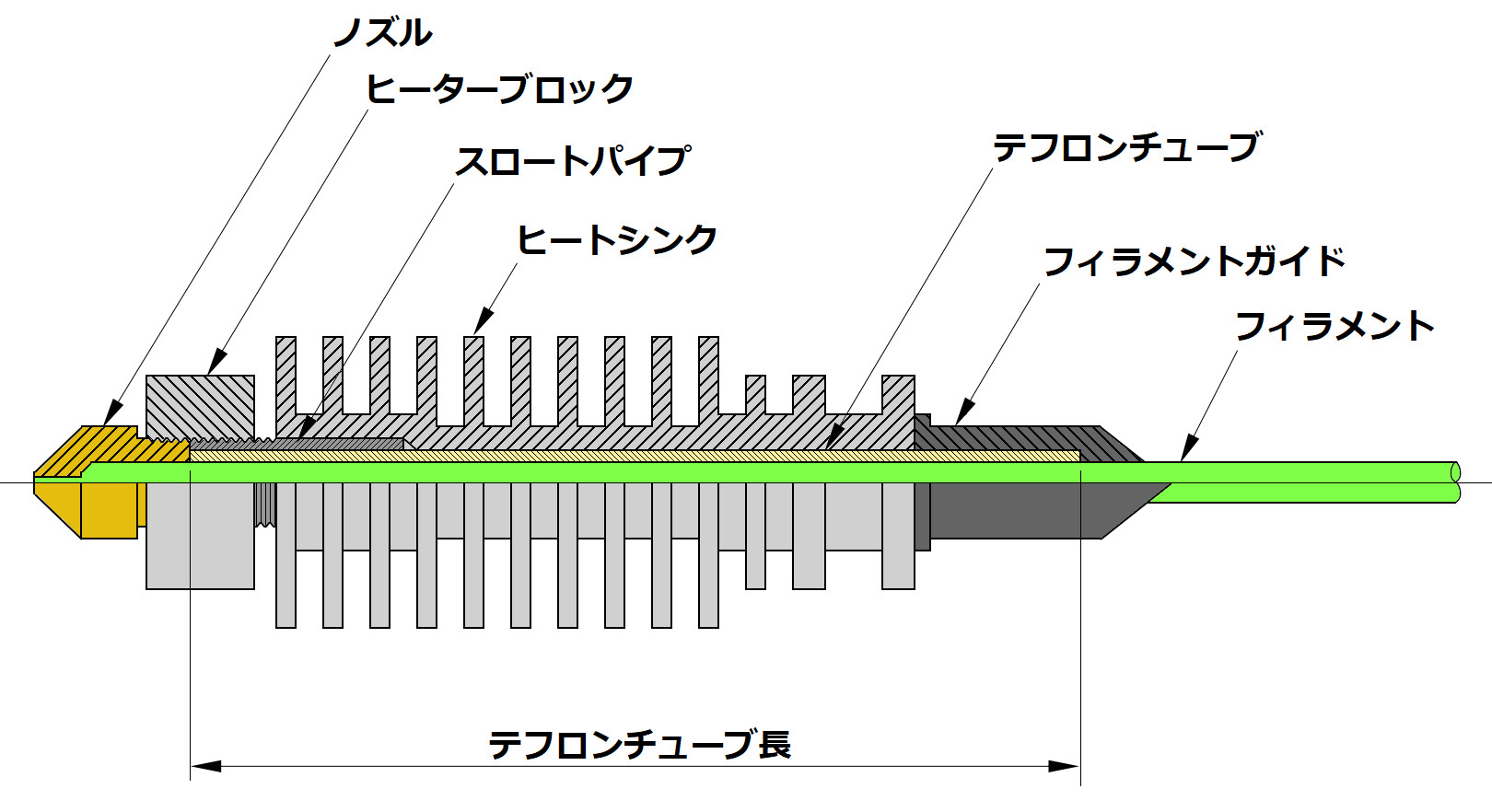

フッ素樹脂製ボーデンチューブを下図“テフロンチューブ長”のとおり切り出して組み込む。

テフロンチューブの長さはフィラメントガイドとノズルの間で圧縮される程度に調整する。

テフロンチューブが短いと、ノズルとテフロンチューブの間に隙間ができて、溶けたフィラメントが漏れる原因になるので注意が必要だ。

テフロンチューブが短いと、ノズルとテフロンチューブの間に隙間ができて、溶けたフィラメントが漏れる原因になるので注意が必要だ。

元のとおり組み立てていく。

元のとおり組み立てていく。

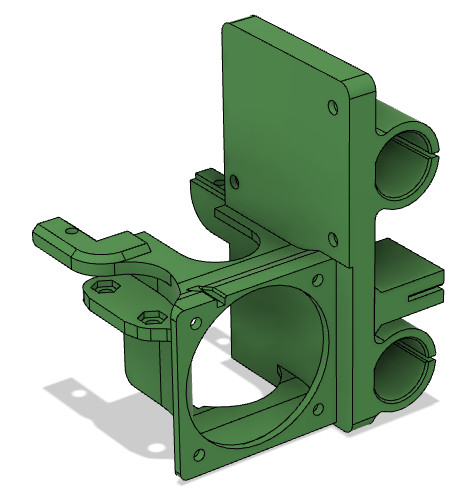

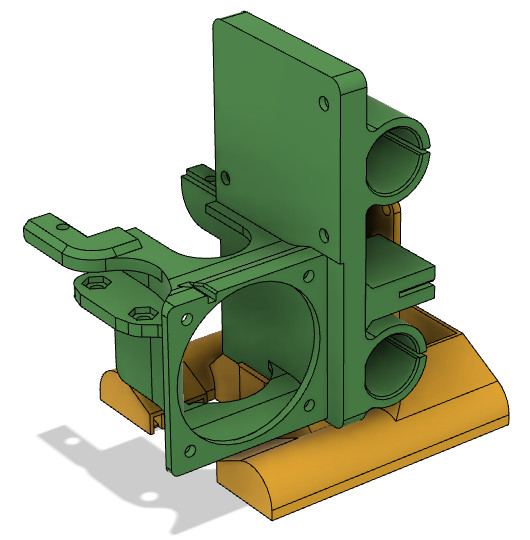

フレームの設計

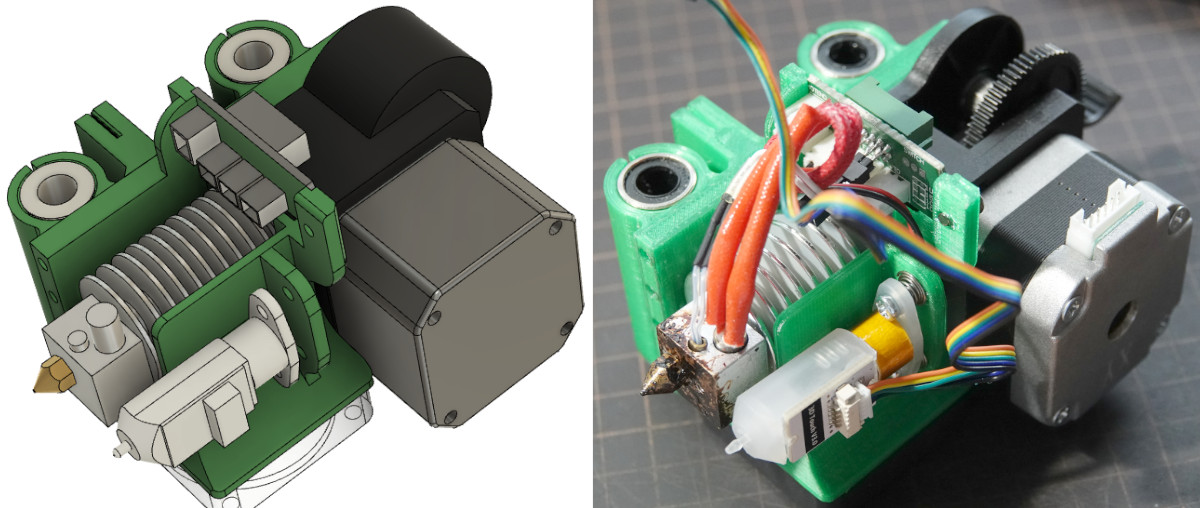

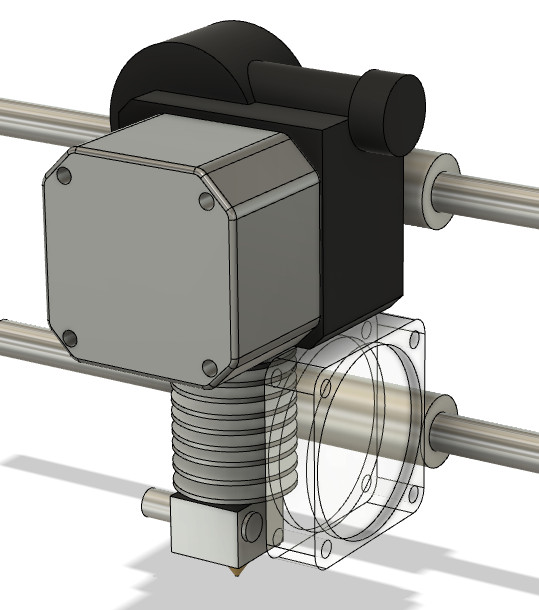

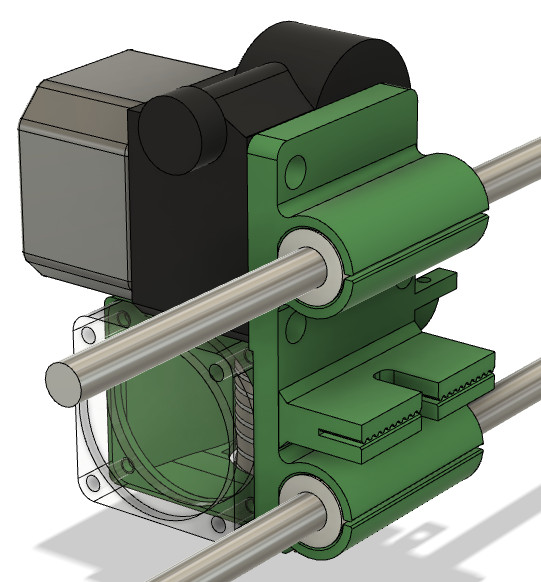

エクストルーダー・ホットエンドが X軸でスライドできるようフレームの設計を行う。3D-CAD は AutoDesk の Fusion360 を使った。

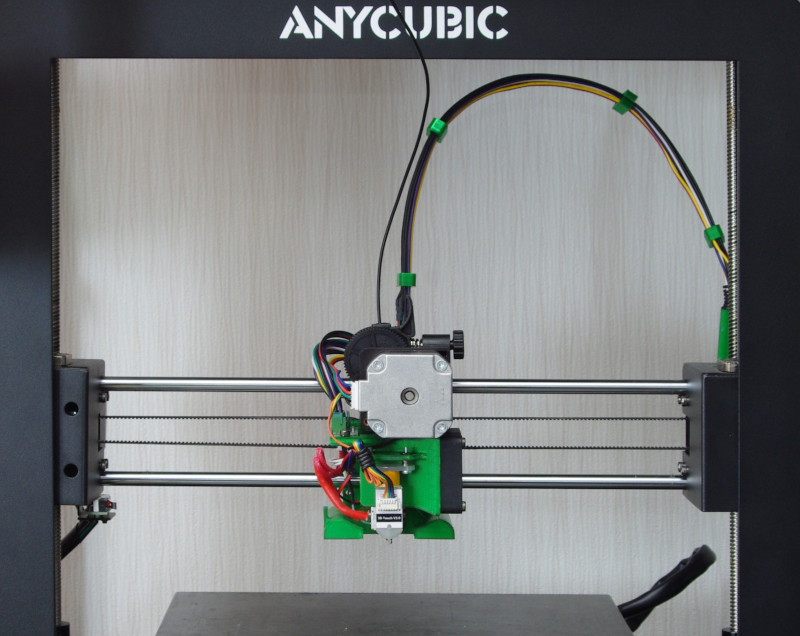

エクストルーダーを X軸のガイドに仮止めしてみる。

エクストルーダーを X軸のガイドに仮止めしてみる。

ほぼこの位置に設置するよう 3D-CAD でフレームを設計していく。

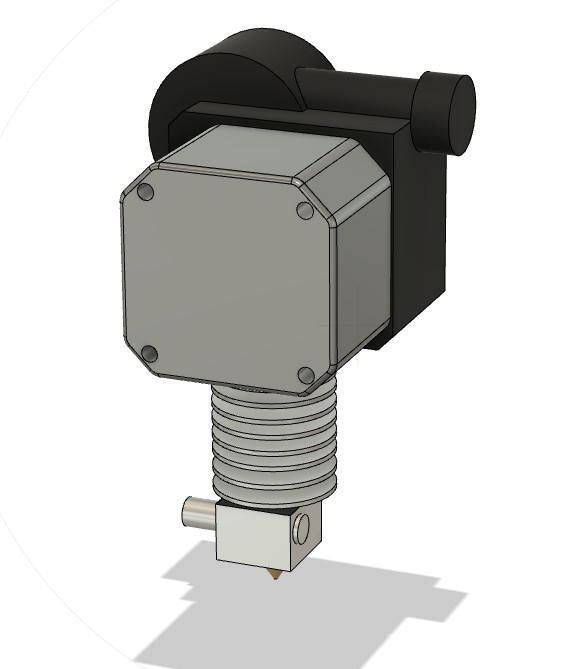

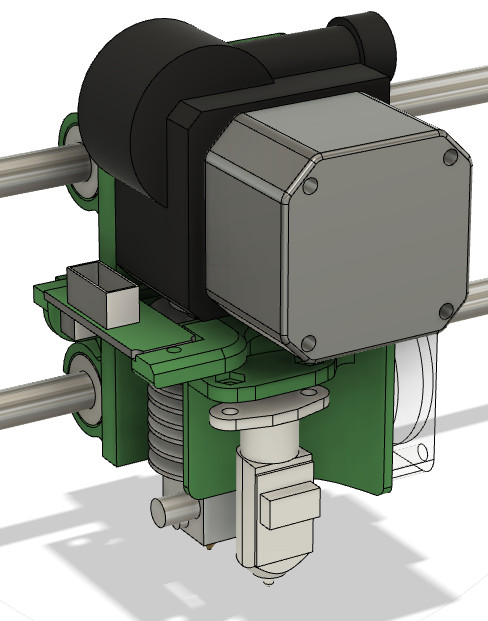

エクストルーダーとホットエンドを作図

ガイドバー・リニアガイドを追加

ファンを追加

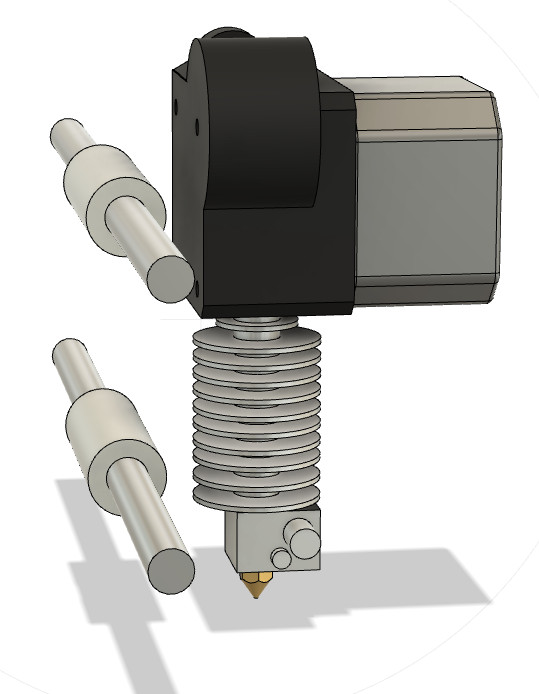

フレームの設計

配置した部品をリニアガイドに固定し、ファンで送り出す風をヒートシンク周りに導くよう、ダクト部分の形状を決めていく。

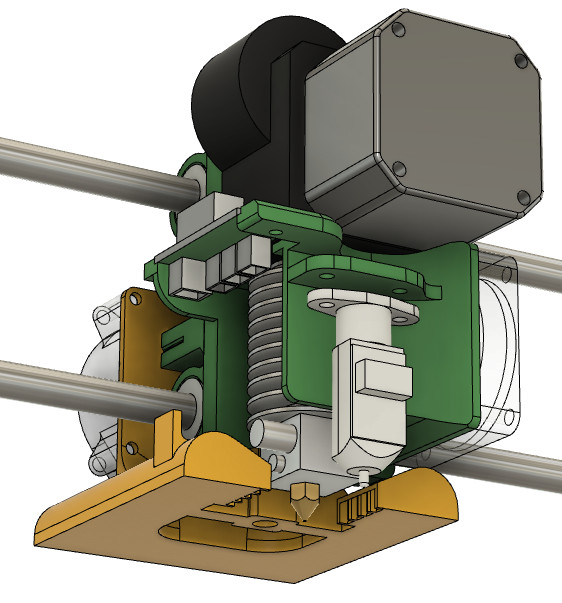

BL-Touch・コネクタボードの取付部を追加

冷却ノズルを追加

冷却ノズルを追加

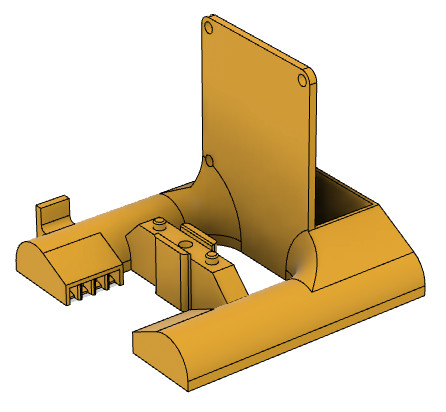

フレーム

フレーム

冷却ノズル

フレームと冷却ノズルの組合せ状態

フレームと冷却ノズルの組合せ状態

3Dプリントは Ender3 V2 で行い、フィラメントは PETG を用いた。

ホットエンドの上にエクストルーダーを積み上げた形になるので、Z軸方向の可動範囲が少なくなるのは仕方ない。しかし、ボーデンチューブが無くなったことにより、柔らかいフィラメント(例えばTPU)での造形精度は高まったと感じる。また、フィラメントの交換が短時間で楽に行えるようになったことも大きな効果である。

|  |  |

|  |  |

|  |  |

|  |  |